Европейские фармацевтические компании всё чаще переносят производство лекарств в Россию. Строят свои заводы или заключают контракты с российскими фармпредприятиями. Пациенты, как правило, чутко реагируют на подобные изменения. Сразу появляются сомнения, будет ли лекарство, произведённое на родной земле, таким же качественным. Редактор сайта «Всё о печени» Карина Тверецкая отправилась на один из подмосковных фармзаводов и выяснила, в каких условиях производят популярные препараты «Де-Нол», «Урсосан» и «Индап».

На фармзаводе должна быть идеальная чистота?

Завод «ЗиО-Здоровье» находится в ближайшем Подмосковье — в городе Подольске. Это площадка, которая производит как собственные препараты, так и лекарства других фармкомпаний. К примеру, PRO.MED.CS Praha a.s. и Astellas. Чтобы попасть на производство, мне пришлось предварительно сдать ПЦР-тест на COVID-19 — сейчас это обязательное условие для посетителей. Во всяком случае, специальная мера точно будет действовать, пока не вакцинируют бОльшую часть персонала — всего на предприятии занято около 400 человек.

Прививки делают прямо на заводе, в перерыве между работой, чтобы сотрудникам не приходилось тратить выходной день на поход в поликлинику. Вакцинация на ЗиО — вынужденная необходимость. Объект стратегический: обеспечивает население жизненно важными лекарствами и потому должен работать бесперебойно. В три смены, пять дней в неделю.

В обычной одежде меня, конечно, не пустили в производственные цеха. Там поддерживают стерильную чистоту. Сотрудники не просто одеваются в специальную форму и несколько раз дезинфицируют руки перед тем, как приступить к работе. Им запрещены декоративная косметика, украшения, телефоны.

Раздевалка на фармзаводе — это специальное помещение, в котором лежит «чистая амуниция»: одноразовые шапочки, бахилы, перчатки, многоразовая спецобувь и тканевые комбинезоны. Одна смена – один комплект одежды. Дальше комбинезон сдают на подготовку по особой технологии. Этим занимается не само ЗиО, а фирма-подрядчик.

Надев комбинезон, я машинально стала искать карманы, но не нашла. И это сделано не просто так. Директор по качеству Елена Пыркова, проводившая для меня экскурсию, объяснила: «У работника не должно быть при себе ровным счётом ничего — никаких заколок, резинок для волос, денег и других мелких вещей. Мы соблюдаем строгую дисциплину, потому что лишние риски нам ни к чему. В препарат гарантированно должны попасть только заявленные в составе вещества».

Кто работает на фармацевтическом производстве?

«ЗиО-Здоровье» производит лекарства в соответствии с европейским и российским стандартами GMP. Good manufacturing practice переводится как надлежащая производственная практика. Звучит скучно и непонятно, а вот выглядит совсем иначе. Одна из основных составляющих GMP — это квалифицированный персонал. Без него ни о каком надлежащем производстве не может идти и речи.

Выпуск лекарств включает несколько обязательных этапов: от взвешивания действующего вещества и вспомогательных субстанций до выхода готовой упаковки препарата. На каждой стадии работает своё оборудование и его обслуживает специально обученный персонал.

— Гранулировщики, таблетировщики, аппаратчики — таких специальностей в колледжах и вузах нет, поэтому мы создали свою мощную систему обучения, — рассказывает Елена Пыркова. — Такую, что теперь у нас даже переманивают сотрудников. Люди приходят к нам «с нуля». Сначала мы проводим им теоретическое обучение: объясняем, что такое фармпредприятие, как тут нужно одеваться, как вести записи. На эти общие вопросы уходит около месяца. Потом мы проводим первую аттестацию – это настоящий экзамен. И только когда мы понимаем, что человек усвоил теорию, допускаем его к практическому обучению на оборудовании.

А какое там оборудование?

— Как правило, мы учим человека работать на одной единице оборудования. У нас нет ни китайского, ни индийского, ни российского оборудования. Только европейское, в основном — итальянское и немецкое, которое в России представлено буквально в одном экземпляре. Например, специально для препарата «Урсосан» мы закупили новую капсульную машину и блистерно-картонажную линию. Сушилка, гранулятор — тоже новые и суперсовременные, — говорит Пыркова.

Каждый специалист на каждом этапе — от взвешивания действующего вещества и до выхода готовой упаковки лекарства — заполняет свою часть протокола производства. Этот документ — своеобразный паспорт конкретной серии препарата. Детальная информация о каждой серии хранится в архиве ЗиО не менее 5 лет.

— Всё точно, как в аптеке. Мы фиксируем всё, вплоть до количества фармацевтических отходов. Через пять лет мы должны взять журнал и увидеть: здесь было два килограмма отходов, и они были направлены в такую-то утилизирующую компанию. Кстати, от подрядчика мы получаем видеосъёмку уничтожения отходов и также храним её — в качестве доказательства.

Для чего могут потребоваться подробные сведения? По словам Елены Пырковой, случаи бывают разные, но в основном это помогает разрешить спорные ситуации и обоснованно ответить на вопросы пациентов, врачей и компании-производителя.

— Пока препарат на рынке, вся его история — как документальная, так и физическая — хранится у нас. К нам поступают десятки обращений в день. Пациенты сейчас очень грамотные, всё знают. Особенно много вопросов, когда продукт впервые попадает на рынок. Сразу звонят: «Проверьте, подлинный ли препарат».

После каждого этапа промежуточный продукт отправляют на экспресс-контроль в производственную лабораторию (тест занимает всего несколько минут). Это тоже снижение рисков: если в самом начале заметят отклонения, сразу найдут причину и устранят её. Готовый препарат проходит гораздо более длительный лабораторный анализ — не менее 5 суток.

Сырьё — то же самое, что в Европе?

Производство лекарств — это не пошив одежды. Невозможно в любой момент времени заказать партию препарата, просто задав нужные параметры. Химия — дело тонкое. На то, чтобы перенести производство уже известного всем лекарства из Европы в Россию, обычно уходит два-три года. Потому что соответствие должно быть полным. Точь-в-точь. Один к одному. Продукт должен получиться абсолютно идентичным — не лучше и не хуже европейского. Этого требуют не только производители, но и российское законодательство, которое держит фармзаводы в жестких рамках.

— На первом этапе, задолго до начала производства мы берем серию лекарственного препарата, делаем её одновременно в двух лабораториях — к примеру, в Праге и здесь, в Подольске — и доказываем межлабораторную сходимость. Что это значит? Что не просто получился соответствующий результат, а что результаты, полученные в разных лабораториях, на разном оборудовании и разными аналитиками, фактически одинаковы. Пока это не сделано, мы не начинаем трансфер технологии (перенос производства с одного завода на другой. – Прим. ред), — объясняет директор по качеству.

— Дальше идёт большой подготовительный процесс, когда мы обмениваемся опытом с европейскими коллегами, оцениваем все риски. Они приезжают на наш завод, мы — на их. А потом мы производим несколько пробных серий по технологии передающей стороны и при их непосредственном участии. Для «Урсосана» и «Индапа» мы получаем основное действующее вещество исключительно от партнёров из Чехии, т.е. сырьё по сути используется одно и то же. Меняется только оборудование, и у нас оно более современное.

Неужели на российском фармзаводе всё чётко, как по нотам?

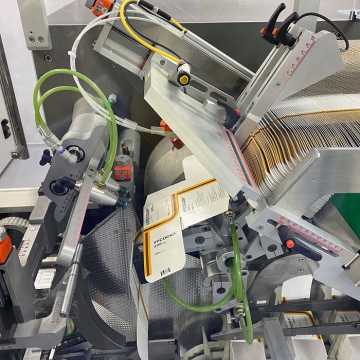

Да, это действительно так, потому что здесь строго придерживаются стандартов GMP: квалифицированный персонал, качественное сырьё, современное оборудование. Основную работу на «ЗиО-Здоровье» выполняет техника — дорогостоящая, высококлассная, надёжная. Капсульная машина сама раскрывает капсулу, наполняет её порошком и снова закрывает. А упаковочная аккуратно сворачивает инструкцию и укладывает в пачку с лекарственным препаратом. Магия, не правда ли?

Но несмотря на это, готовый продукт невозможно произвести без людей. Только человек может поставить задачи этим умным устройствам. Только человек может в случае сбоя найти и устранить ошибку. И только он проверит, какое количество капсул произведено с браком и в каких упаковках не хватает инструкции. Как без скрипача не заиграет скрипка, а без пианиста не издаст ни единого звука фортепиано, так же и без фасовщиков, гранулировщиков, таблетировщиков не получится лекарств, которые сохраняют и восстанавливают наше здоровье.

Всё это большой оркестр, в котором каждый чётко по нотам, без фальши и с самоотдачей играет свою партию. Здесь каждый человек на своём месте и сосредоточен на работе всю 8-часовую смену, потому что производить лекарства нужно не только ответственно, но и по любви. Большой любви к своему делу. В этом и заключается смысл той самой надлежащей производственной практики. Поэтому если вы видите на упаковке «Производитель ЗАО «ЗиО-Здоровье», не сомневайтесь — это качественно и безопасно. Я проверяла.

.png)

Авторизуйтесь, чтобы проголосовать: